确保百级洁净室行车(也称洁净室天车或洁净室起重机)的高洁净度,是维持洁净室整体环境达标的关键环节。百级洁净室要求每立方英尺空气中≥0.5μm的颗粒物不超过100个,因此对行车的设计、材料、维护和操作都有极其严格的要求。以下是确保其高洁净度的核心措施:

专用设备:必须选用专为洁净室设计的行车,而非普通工业行车改造。洁净室行车在设计之初就考虑了低发尘、易清洁和气流影响最小化。

流线型设计:所有部件(如梁、小车、吊具)应采用流线型、无死角设计,避免尖锐边角和凹陷,以减少颗粒物积聚,并便于清洁。

最小化表面积:设计应尽量简洁,减少不必要的结构,以降低表面积和潜在的污染源。

结构材料:

主体结构:通常采用304或316L不锈钢,因其耐腐蚀、不生锈、易清洁且发尘量低。

覆盖件:使用抗静电、低释气的工程塑料(如PVC、PC、PEEK)或不锈钢板。

运动部件:

导轨与滑块:使用不锈钢或特殊涂层导轨,配合低粉尘、长寿命的自润滑滑块(如石墨润滑或含油轴承),避免使用需要定期加油的部件。

电缆:采用洁净室专用无卤素、低释气、抗静电的扁平电缆(拖链电缆),并置于封闭的电缆拖链内,防止磨损产生颗粒。

密封与防护:电机、减速机等易产生颗粒的部件必须完全密封,并加装不锈钢或塑料防护罩。

驱动系统:优先选择无接触、无磨损的驱动方式,如磁悬浮或直线电机技术。若使用传统电机,必须完全密封,并通过皮带或齿轮等低磨损方式传动。

制动系统:避免使用会产生粉尘的摩擦式刹车,可采用电子刹车或特殊设计的无尘制动器。

抗静电处理:所有材料需进行抗静电处理(表面电阻10^6-10^9 Ω),防止静电吸附空气中的微粒,或放电损伤敏感产品(如半导体)。

减少振动:优化结构刚性和驱动系统,减少运行时的振动,防止松动部件产生微粒。

气流影响评估:行车的运行不应显著扰乱洁净室的单向流(层流)模式。设计时需进行CFD(计算流体动力学)模拟,确保其形状和运行轨迹对气流影响最小。

安装位置:尽可能安装在回风区或气流死角,避免横跨关键工艺区域的主气流路径。

运行速度:控制运行速度,避免高速移动产生湍流和扰动。

定期清洁:制定详细的SOP(标准作业程序),使用无尘布(如 polyester 或 microfiber)和经批准的清洁剂(如异丙醇、去离子水)对行车表面进行定期清洁。清洁频率根据使用强度和洁净度要求确定。

维护隔离:任何维护工作(如更换部件)都应在洁净室非生产时段进行,并尽可能将部件移出洁净室操作。若必须在室内维护,需搭建临时隔离罩,并使用吸尘设备。

使用专用工具:维护工具也必须是洁净室兼容的,避免引入外部污染。

记录与监控:建立维护和清洁日志,并定期进行粒子计数监测,评估行车对洁净度的实际影响。

操作人员必须经过严格培训,了解洁净室规范和行车操作规程。

操作时应动作平稳,避免急启急停,减少振动和气流扰动。

禁止在行车上放置无关物品。

粒子计数测试:在行车运行和静止状态下,使用粒子计数器在关键区域进行测试,验证其是否满足百级要求。

表面洁净度检测:定期对行车表面进行擦拭取样,检测表面颗粒和有机物残留。

性能校验:定期检查行车的运行精度、噪音和振动水平,及时发现潜在问题。

总结:

确保百级洁净室行车的高洁净度是一个系统工程,贯穿于选型、设计、材料、安装、操作、维护和监测的全生命周期。核心在于源头控制(选择低发尘材料和设计)、过程控制(规范操作和维护)和持续验证(定期监测)。任何环节的疏忽都可能导致整个洁净室环境的失效,因此必须给予高度重视。

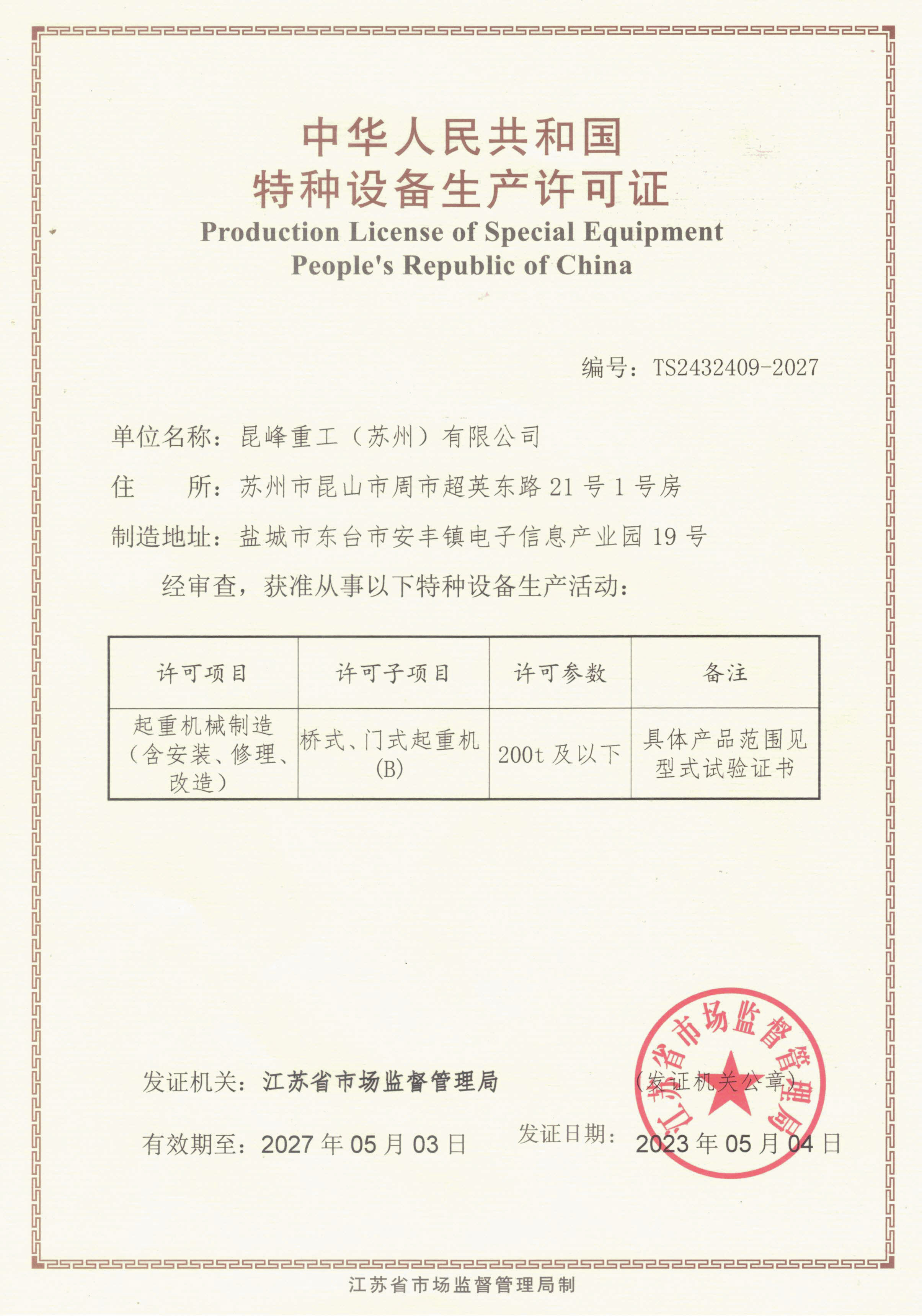

特种设备生产许可证

质量管理体系认证证书

iso9001

昆山特种设备协会分会长单位

昆山特种设备协会理事单位