太阳能热喷涂涂层加工车间中的无尘天车是一种结合热喷涂工艺和无尘环境要求的特种设备,主要用于物料搬运和维持生产洁净度。以下是综合多篇搜索结果的关键信息总结:

一、无尘天车的核心设计特点

材料与结构

采用不锈钢、阳极氧化铝等防氧化材料,避免金属颗粒脱落污染环境,表面光滑无死角以减少积尘。

关键部件(如轨道、钢丝绳)涂覆防静电涂层,防止静电吸附颗粒。

全封闭式结构设计,电机、齿轮箱等动力部件密封,防止润滑油泄漏。

洁净度保障技术

内置真空吸尘系统,实时收集运行中产生的微量颗粒。

使用非脱落材质车轮,避免传统车轮摩擦产生的粉尘污染。

与车间正压控制系统配合,防止外部污染物进入。

智能化控制

配备PLC(可编程逻辑控制器)系统,实现精准定位、自动化操作和故障自检,提升稳定性和效率。

支持遥控或电动操作,适应不同生产场景需求。

二、无尘天车在热喷涂车间的应用

物料搬运

用于搬运太阳能热喷涂涂层加工的金属基材、半成品及成品,减少人工接触污染。

高精度定位能力确保大型工件(如太阳能支架、集热管)的平稳运输。

环境适配性

热喷涂车间通常需维持低尘、恒温恒湿环境(如空气洁净度ISO 5级以下,温度20-25℃),无尘天车通过密封设计和材料选择适应此类条件。

喷涂过程中可能产生金属颗粒或涂层粉尘,天车的吸尘系统可同步净化空气。

协同工艺流程

结合热喷涂工艺的预处理(如脱脂、喷砂)和后处理(机加工、检测),无尘天车实现工序间无缝衔接,避免二次污染。

三、与其他行业无尘天车的对比

半导体/光伏行业

类似太阳能热喷涂车间,半导体生产同样依赖无尘天车搬运晶圆、化学品,但更强调防静电和微米级洁净度。

液晶屏制造

液晶屏车间对天车定位精度要求更高(±0.5mm以内),而热喷涂车间更关注耐高温涂层材料的兼容性。

生物医药

医药行业需无菌环境,天车设计更侧重微生物控制,而热喷涂车间则聚焦物理颗粒防护。

四、典型案例与技术趋势

比亚迪喷涂无尘天车

采用智能控制系统,支持高精度涂装工艺,适用于太阳能组件框架等复杂结构件的加工。

第六代柔性AMOLED生产线技术

洁净天车的模块化设计理念(如可更换吸尘模块)逐渐被引入热喷涂领域,提升设备灵活性。

未来发展方向

结合AI算法优化搬运路径,减少能耗;开发耐高温涂层材料的专用搬运夹具。

五、车间配套环境要求

无尘车间结构

全封闭式钢质夹芯板车间,配备高效空气过滤系统(如HEPA)和正压控制。

温湿度控制

需保持恒温(±1℃波动)和湿度30%-50%,避免热喷涂材料受潮或热变形。

能源效率

部分方案采用导热介质(如派瑞冷却液)降低车间温度,兼顾环保与能耗控制。

假设某太阳能热喷涂涂层加工车间需要一台无尘天车来搬运太阳能板。根据车间的具体需求和空间布局,我们可以选择一款适合的无尘天车型号,并进行定制化设计。例如,可以选择一款不锈钢材质的洁净室起重机,配备精密的控制系统和高效的空气净化系统。在安装完成后,还需要对无尘天车进行严格的测试和调试,以确保其满足车间的生产需求和安全标准。

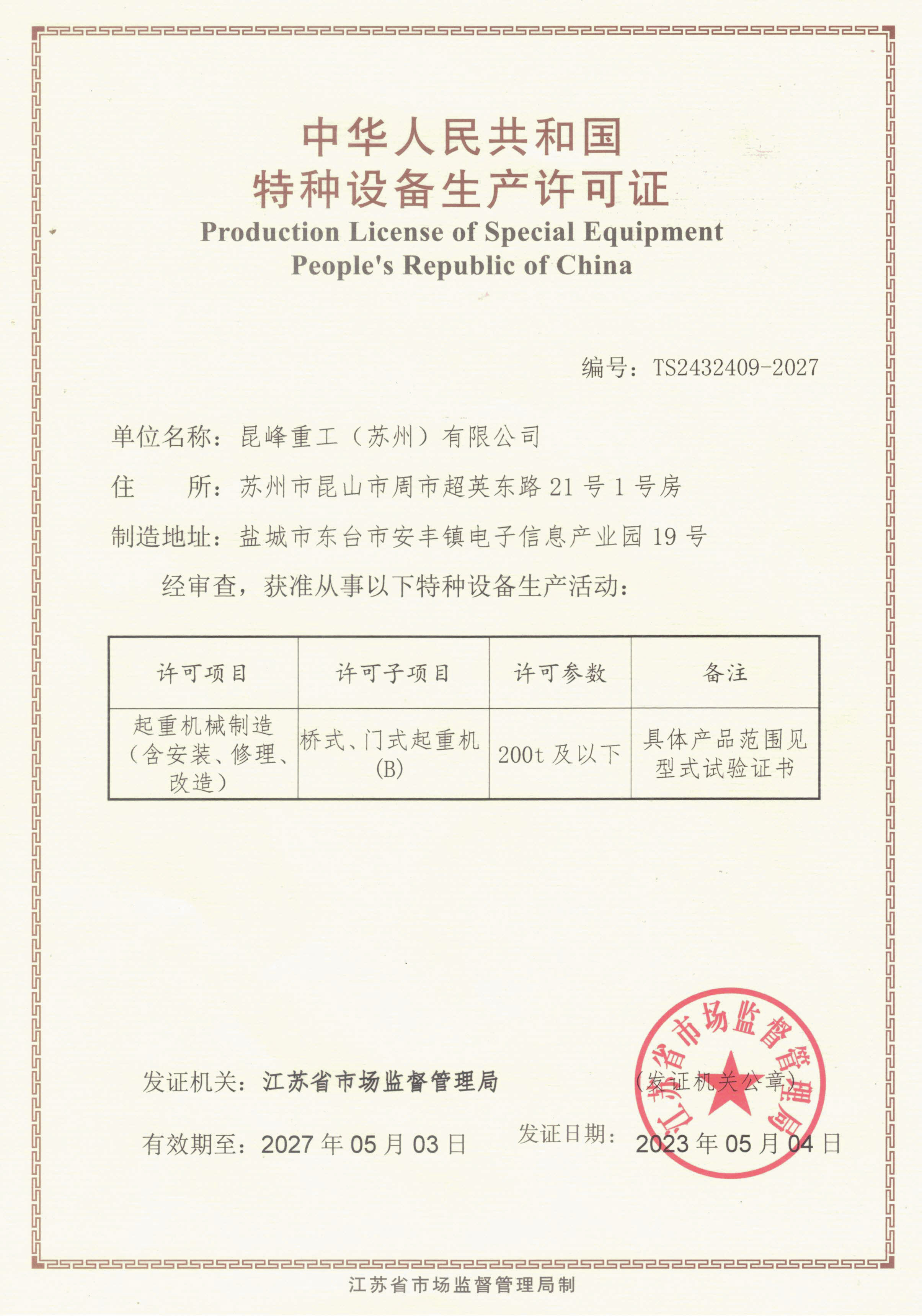

特种设备生产许可证

质量管理体系认证证书

iso9001

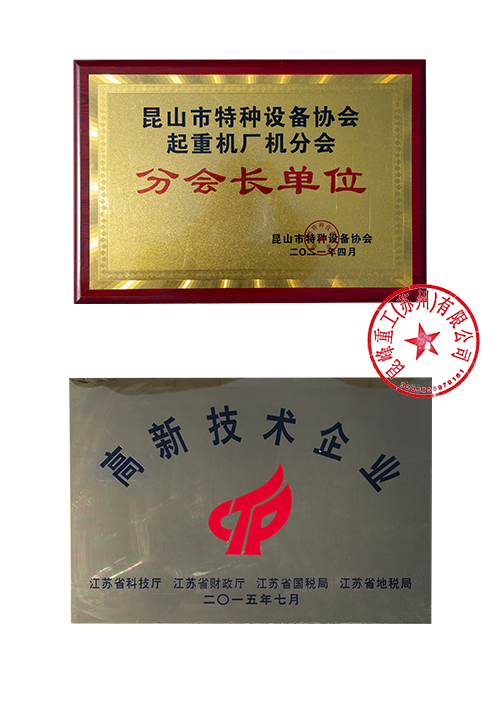

昆山特种设备协会分会长单位

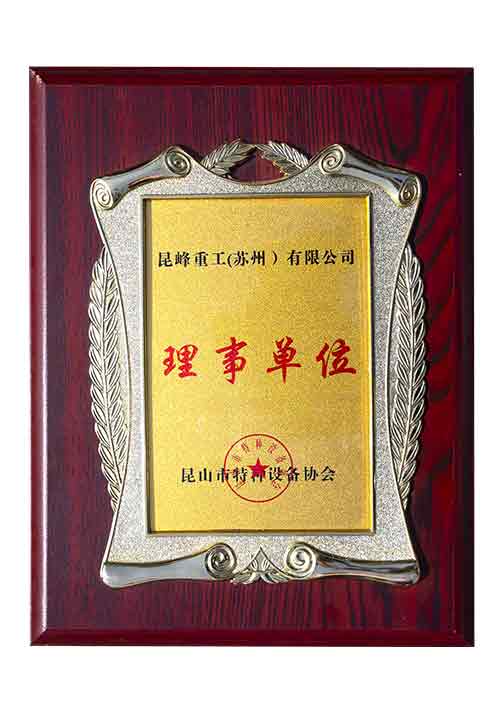

昆山特种设备协会理事单位