光学薄膜无尘车间洁净行车安装技术全解析:从环境控制到设备创新

一、光学薄膜车间的严苛环境要求

光学薄膜生产(尤其是减反射膜、激光薄膜等高端产品)对车间环境有极高要求:

洁净度等级:需达到ISO 4级(Class 10)或更高,每立方米≥0.5μm微粒数≤352个(ISO 5级)甚至≤35个(ISO 4级)。镀膜环节需动态控制气流,避免微粒沉积影响薄膜光学性能。

温湿度与气流:温度需稳定在2025℃±1℃,湿度40%60%,风速0.2~0.5m/s,防止材料热胀冷缩或湿气导致膜层缺陷。

防静电与微振动控制:静电会吸附尘埃,振动则影响镀膜均匀性,因此行车轨道需采用碳纤维复合导电涂层(表面电阻≤10⁶Ω),并配备主动减震系统。

二、洁净行车安装的核心技术要点

防尘密封设计

行车电机、电缆滑轨等需全封闭结构,采用不锈钢或阳极氧化铝材质,避免金属屑脱落。

轨道连接处需嵌入硅胶密封条,配合车间正压气流(HEPA/ULPA过滤)形成动态防尘屏障。

安装工艺规范

预安装检查:吊装前需验证轨道水平度(误差≤0.1mm/m)和承载能力(需预留1.5倍安全系数)。

微污染控制:安装人员需穿戴洁净服,工具需经酒精擦拭,作业区设置临时风淋隔离带。

智能化功能集成

高精度定位系统(误差±0.5mm内),避免物料搬运碰撞;

实时微粒监测模块,与车间环境系统联动,超标时自动暂停作业。

三、减反射膜生产的特殊适配需求

工艺协同性:洁净行车需适配镀膜工序的节拍,例如在基片清洗(超声波去污)、镀膜卡具装载等环节实现无缝衔接,减少暴露时间。

材料兼容性:行车接触部件需避免使用PVC等易析出挥发物的材料,防止污染膜层。

四、行业发展趋势与挑战

新材料应用:如石墨烯涂层轨道可同时满足导电、耐磨和低析出需求。

标准升级:ISO 14644-1:2025新版标准对“纳米级微粒”提出更严苛控制要求,行车需配备激光粒子计数器。

能效优化:磁悬浮驱动技术可减少摩擦粉尘,能耗降低30%以上。

五、典型案例分析

江西某光学镀膜车间采用千级(ISO 6级)洁净行车系统后:

减反射膜成品率提升12%,因搬运导致的膜层瑕疵率降至0.3%以下;

行车防静电设计使激光薄膜损伤阈值提高15%,达行业领先水平。

结语

洁净行车不仅是搬运工具,更是光学薄膜质量的关键保障。未来需进一步融合半导体级洁净技术与智能物流系统,以应对超精密光学器件的制造需求。

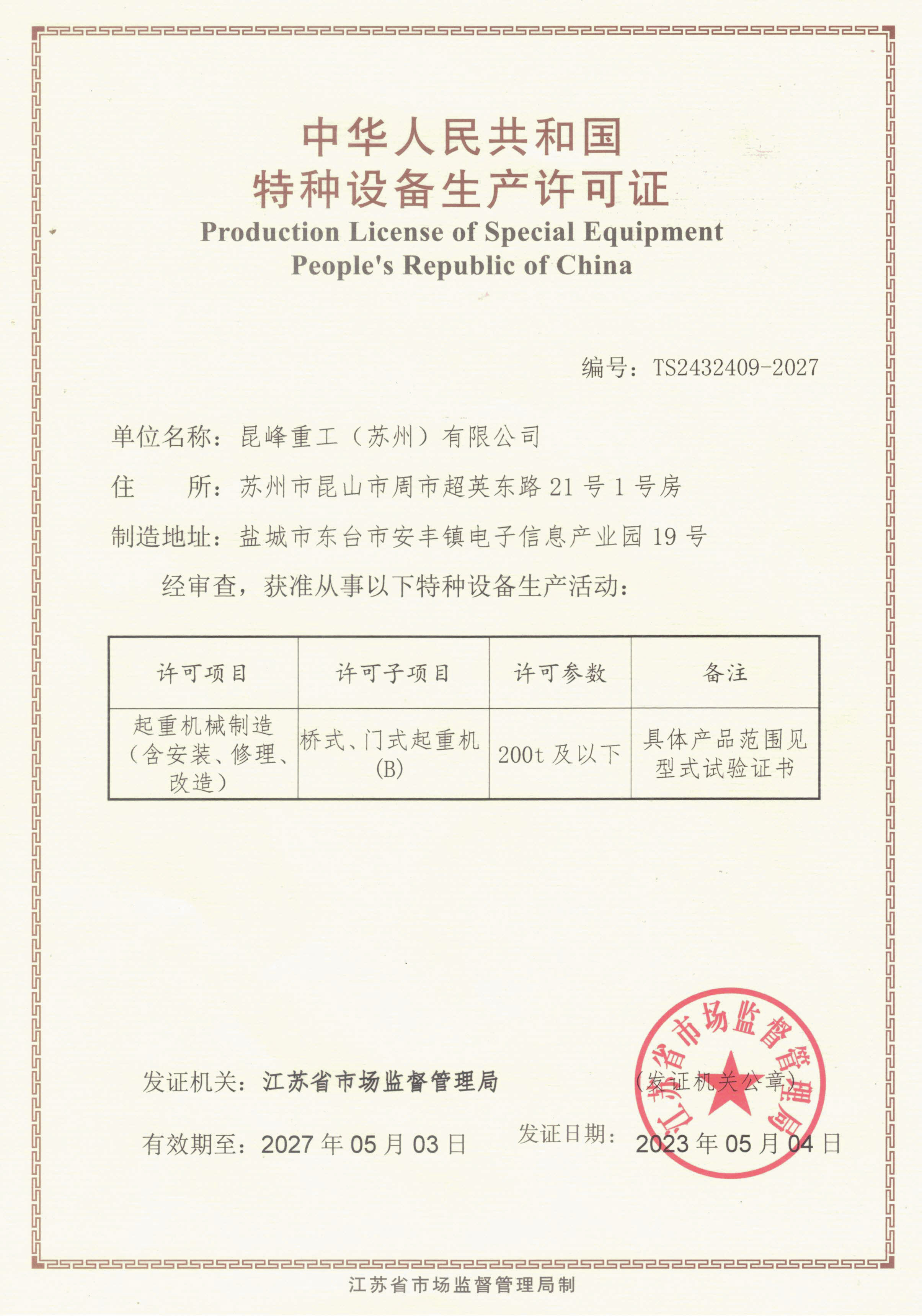

特种设备生产许可证

质量管理体系认证证书

iso9001

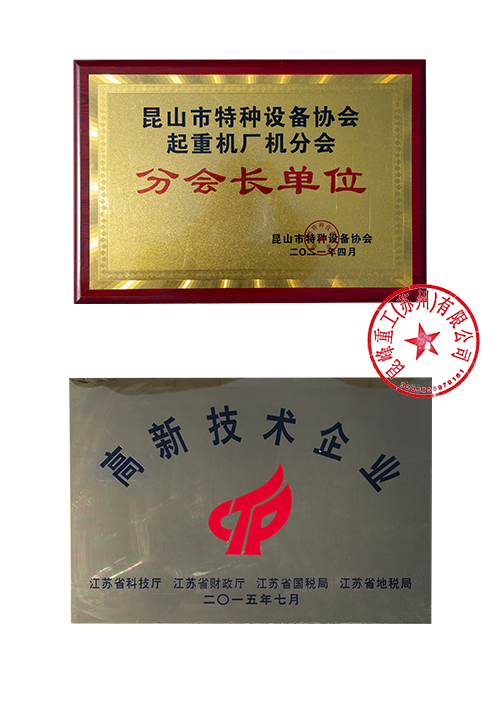

昆山特种设备协会分会长单位

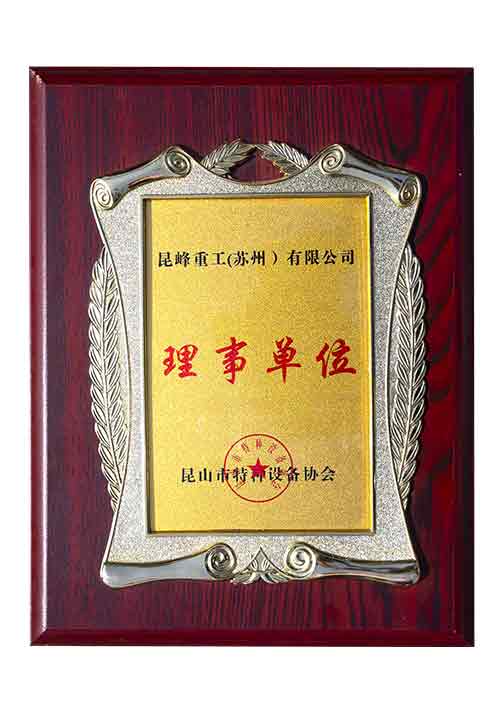

昆山特种设备协会理事单位