一、核心应用场景

光刻车间物流搬运在光刻工艺中,洁净行车用于搬运玻璃基板、掩膜版等高精度材料,需确保搬运过程中无颗粒污染。例如,通过全封闭结构和防静电材料设计,避免材料表面吸附微粒,保障光刻机的曝光精度。

自动化产线协同与机械臂、AGV等设备联动,完成晶圆盒(FOUP)的传输、翻转及缓存。例如在LCD面板车间,洁净行车可精准定位基板,配合机械臂实现无人化操作,提升生产效率。

跨行业高洁净需求技术延伸至锂电池生产(电极材料搬运)、基因测序实验室(样本传输)等领域,均需百级洁净度(ISO Class 5)支持。

二、技术优势

超洁净环境适配

无尘设计:采用电抛光不锈钢或特殊涂层,减少材料表面颗粒脱落。

空气过滤系统:集成HEPA/ULPA过滤器,持续净化周围空气,维持车间百级洁净标准。

防静电措施:避免静电吸附尘埃,保护敏感元器件。

高精度与稳定性

定位精度可达±0.1mm,满足半导体制造对微米级工艺的要求。

减震设计降低振动干扰,确保搬运过程中晶圆无损伤。

智能化控制

支持MES/WMS系统对接,实现物料追踪与自动化调度。

通过PLC编程和工业机器人集成,优化搬运路径与效率。

三、定制化解决方案

国内厂商(如昆峰重工)提供深度定制服务,关键参数包括:

负载能力:适配从几公斤到数吨的不同物料。

洁净等级:覆盖百级至万级洁净需求。

轨道布局:根据车间空间设计悬挂式或地轨式方案。

四、行业发展趋势

与AI技术融合通过数据分析优化搬运路径,预测设备维护周期,降低停机风险。

绿色节能设计采用低能耗电机和再生制动技术,符合半导体工厂的可持续发展要求。

洁净行车已成为半导体车间智能化升级的核心设备,其技术迭代将持续推动芯片制造的精密度与良率提升。

半导体车间无尘行车应用非常广泛,半导体,平面显示器,光电子等洁净室,尽管做了很多工作,但洁净室的静电问题仍然影响着生产安全和产品产量,影响着制造成本和效益,影响产品的质量和可靠性.据国外工业专家估计,每年由于静电造成产品的损失平均在8-33%,还有人估计每年静电对电子工业毁损价值达100亿美元。洁净行车在洁净室内比较常见。

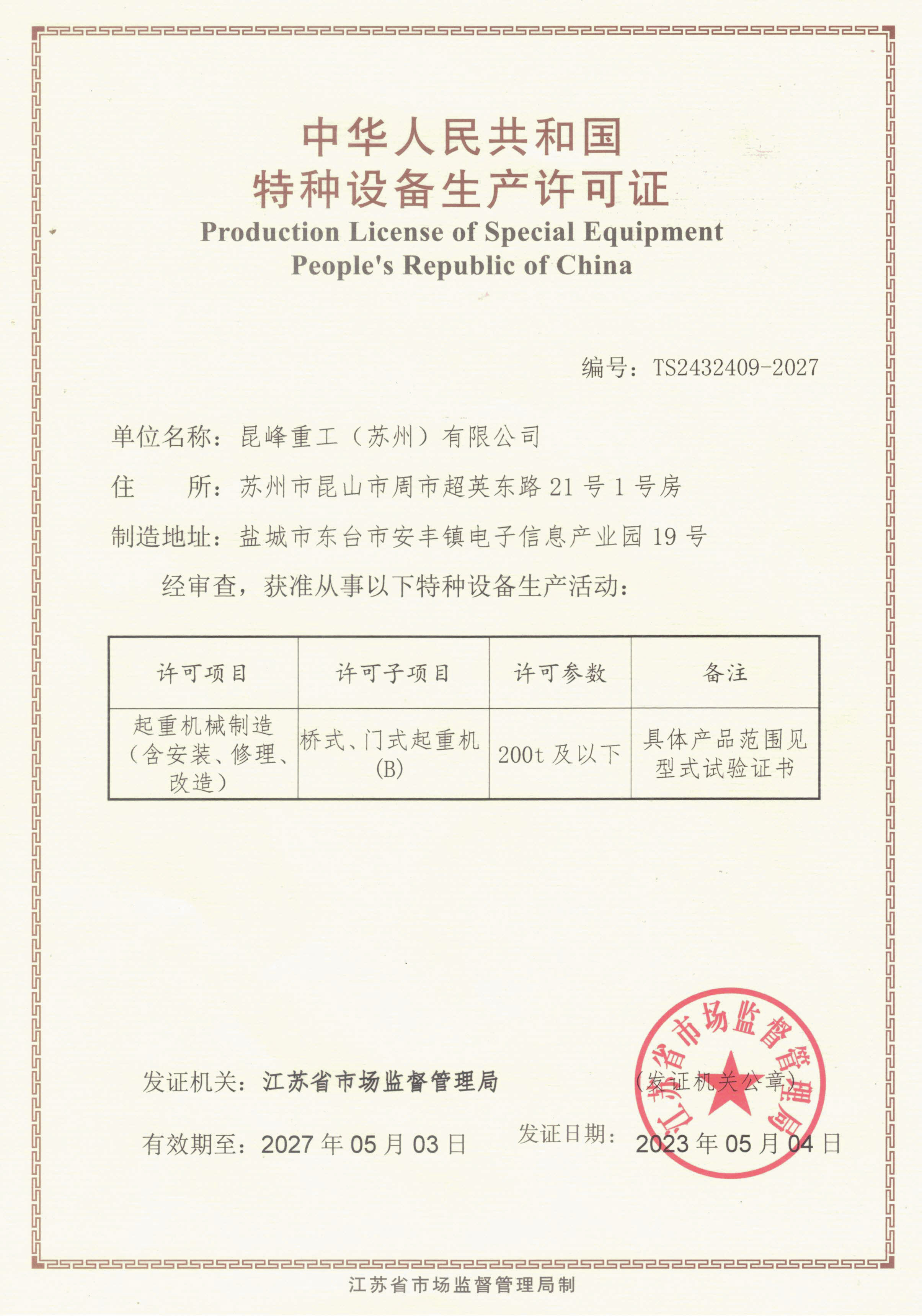

特种设备生产许可证

质量管理体系认证证书

iso9001

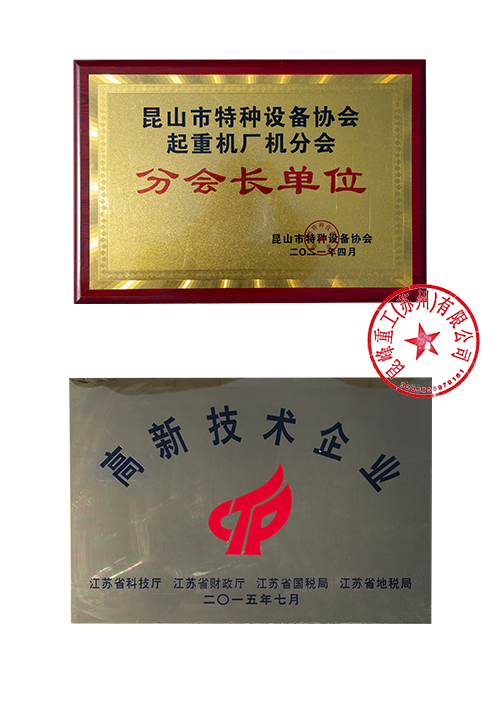

昆山特种设备协会分会长单位

昆山特种设备协会理事单位