高效使用单轨洁净行吊的洁净环境搬运方案

一、设备选型与定制化设计

无尘化结构设计

优先选择全封闭箱型轨道和纤维带电动葫芦(替代传统钢丝绳),避免金属摩擦产生微粒,如锂电车间采用的密封提升葫芦搭配风琴罩,可有效控制碎屑污染(误差≤±0.05mm)。

材质需为不锈钢或特殊防氧化涂层,轨道接口需平滑处理,防止积尘。

智能控制系统

搭载高精度定位系统,如锂电池极片搬运中需实现±0.05mm级定位,确保与涂布机、卷绕机等设备的无缝对接。

部分型号支持物联网远程监控,实时反馈洁净度参数(如新疆高精度洁净起重机方案)。

二、洁净环境适配措施

动态污染控制

运行机构需配备低摩擦轴承和专用无尘润滑脂,噪音控制在60分贝以下(参考昆明医药行业起重机标准)。

可选配FFU空气过滤单元或离子风装置,应对锂电池车间的防静电需求。

空间布局优化

单轨系统适合狭长空间,需预留轨道清洁通道;复杂场景可采用模块化移动龙门架(如深圳、广州方案),实现全方位无尘搬运。

三、标准化操作流程

搬运前准备

检查密封件完整性,确认吊具无残留污染物(锂电行业需通过UN38.3安全测试)。

根据物料特性选择专用吊具,如软包锂电池封装需采用复合材料防刮擦吊带。

运行中规范

保持匀速运行(参考国家能源集团单轨吊技术),避免急停导致粉尘扬起。

电池类物料运输需严格SOC控制(如航空运输限30%电量),防止热失控风险。

四、维护与安全

周期性维护

每500小时进行密封性检测,使用符合GMP标准的清洁剂消毒。

人员培训

操作人员需持证上岗,熟悉UN《试验和标准手册》等规范(中国国家铁路集团要求),并掌握应急制动操作(如液压弹簧复合制动技术)。

五、行业场景应用示例

锂电池车间:极片搬运需与卷绕机联动定位,成品电池转运需对接自动化包装线(昆峰重工方案)。

半导体制造:可集成风淋系统,在吊运晶圆前完成表面除尘(苏州高精度起重机技术)。

通过以上措施,单轨洁净行吊在ISO Class 5-8级环境中可实现每小时20-30次的高效搬运,同时满足洁净与安全双重标准。

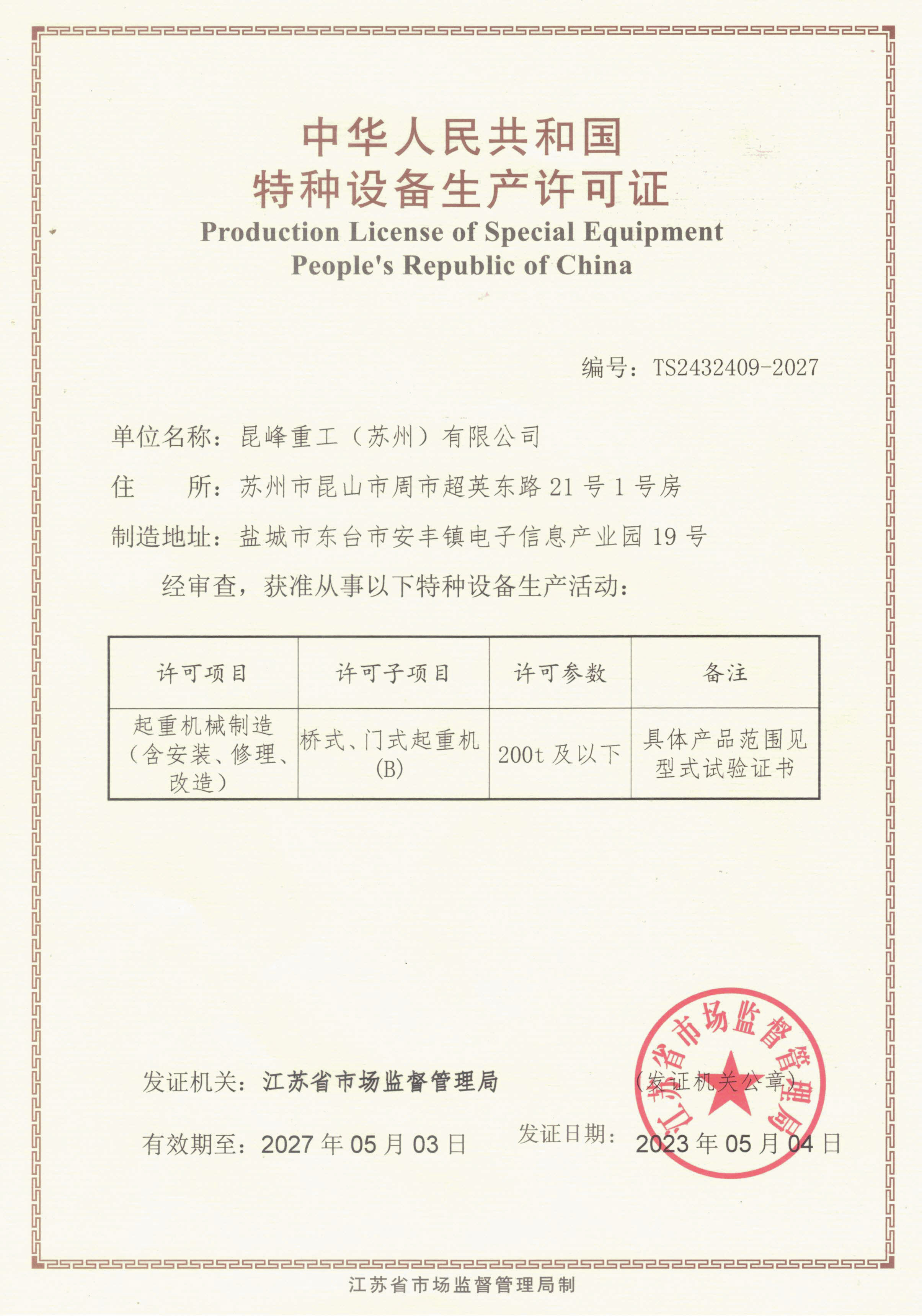

特种设备生产许可证

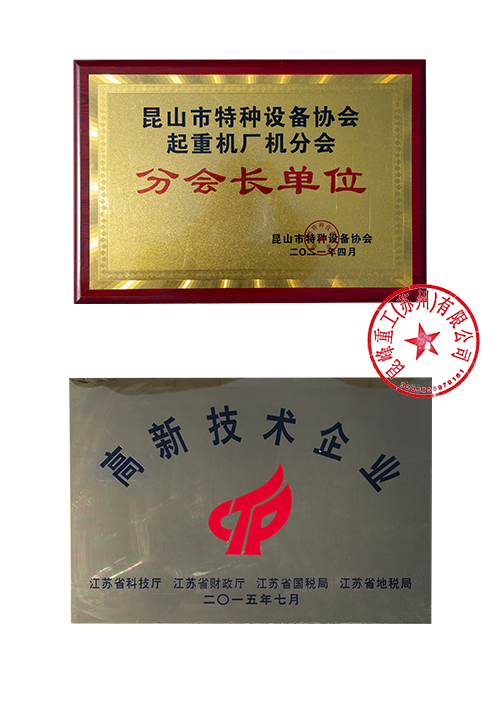

质量管理体系认证证书

iso9001

昆山特种设备协会分会长单位

昆山特种设备协会理事单位